突破性进展:基于拓扑优化的电池冷却系统创新设计研究

随着新能源汽车产业的爆发式增长,电池热管理系统(BTMS)作为动力电池安全与效能的核心保障,正面临前所未有的技术挑战。国际权威期刊《International Journal of Heat and Mass Transfer》最新刊发的研究成果,首次系统揭示了基于湍流共轭传热模型的拓扑优化冷板设计在提升热管理效能方面的突破性进展,为下一代电池冷却技术发展提供了理论支撑。

研究背景:电池热管理的挑战

一、动力电池热管理的关键挑战

锂离子电池的热稳定性与工作温度呈现强相关性:其最佳工况温度窗口为25-40°C,当温度超过60°C时热失控风险呈指数级上升。据美国国家可再生能源实验室(NREL)统计,约23%的电池系统故障直接源于热管理失效。与此同时,在-20°C低温环境下,电池容量衰减可达初始值的40%以上。这种严苛的热环境适应性要求,使得高效热管理系统的设计成为制约电池技术发展的关键瓶颈。

当前主流冷却方案中,液冷系统凭借其3-5倍于风冷的散热效率(据SAE International数据)和优异的防火性能,已成为动力电池热管理的主流选择。然而,传统蛇形/并联流道设计在湍流工况下普遍存在两大技术痛点:其一,单体电池间温度梯度可达8-12°C,严重影响电池组寿命均衡性;其二,系统压损高达传统设计的2-3倍,显著增加泵功损耗。

拓扑优化:冷板设计的新思路

二、拓扑优化技术的革新应用

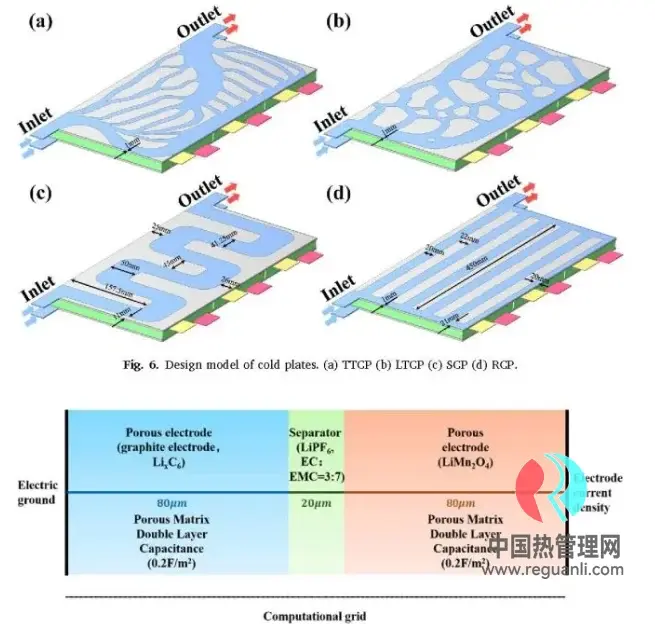

本研究创新性地引入拓扑优化算法,突破了传统经验驱动型设计的局限。该技术通过建立包含Navier-Stokes方程和能量方程的多物理场耦合模型,采用伴随变量法进行灵敏度分析,最终实现流道结构的智能拓扑生成。相较于传统设计方法,这种数据驱动的优化模式具有三大技术优势:

1.多目标协同优化:构建包含温度均一性指数、最大温升阈值、压力损失系数的复合目标函数,实现热-流耦合参数的最优匹配

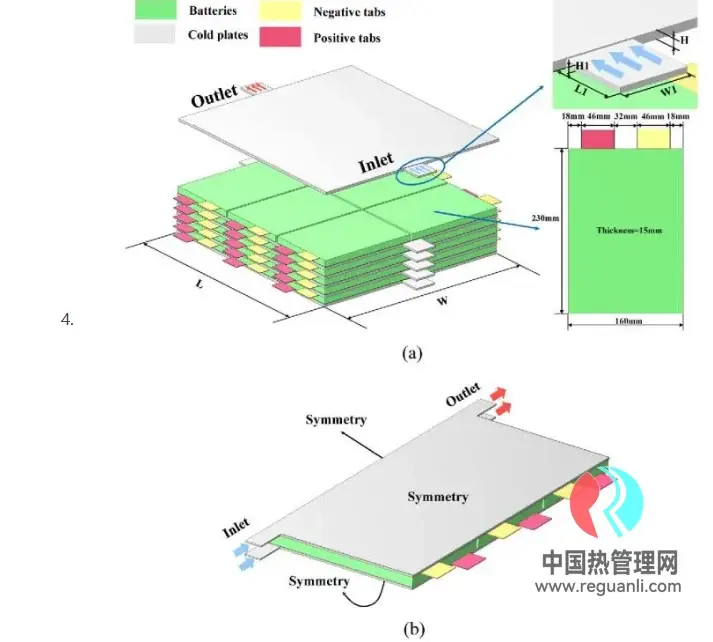

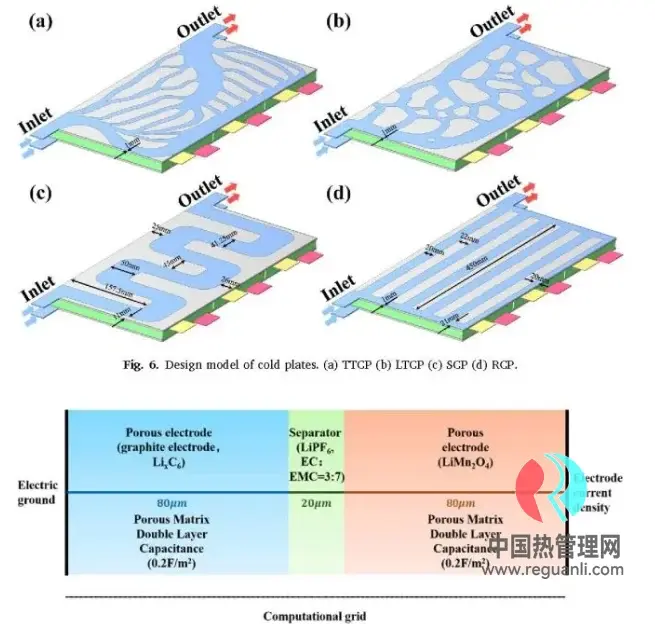

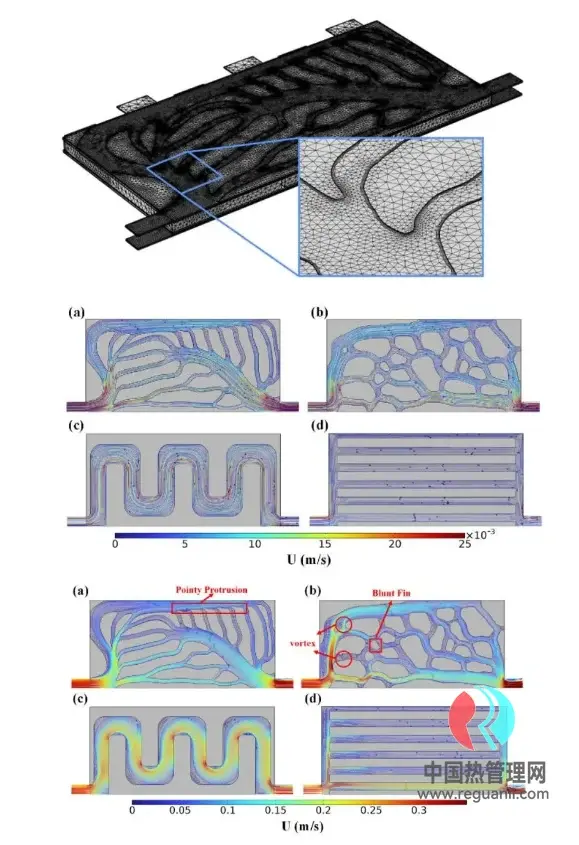

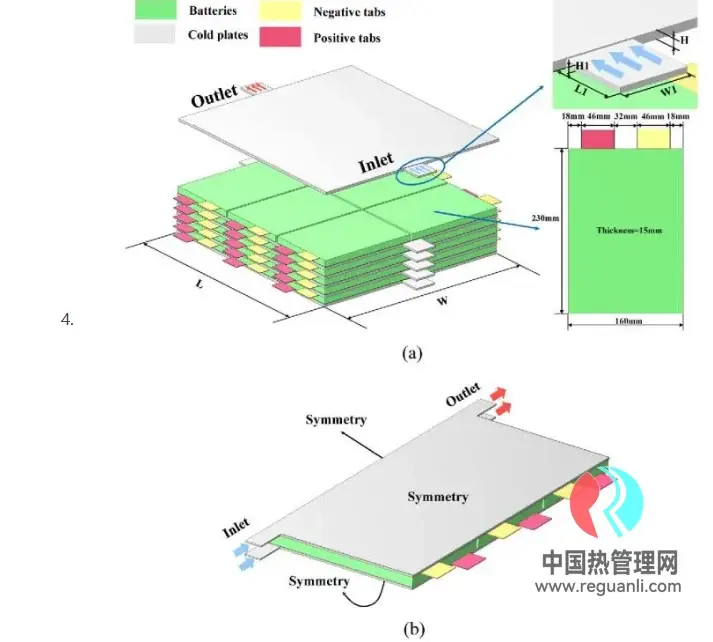

2.流态自适应设计:分别建立基于k-ε湍流模型(Reynolds数>2300)和层流模型(Re<2000)的双重优化框架,开发出湍流拓扑优化冷板(TTCP)和层流拓扑优化冷板(LTCP)两类新型结构

3.制造可行性约束:在优化过程中引入增材制造工艺参数,确保拓扑结构具备工程可实现性

三、实验验证与性能突破

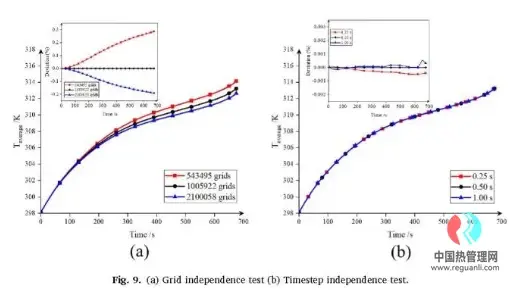

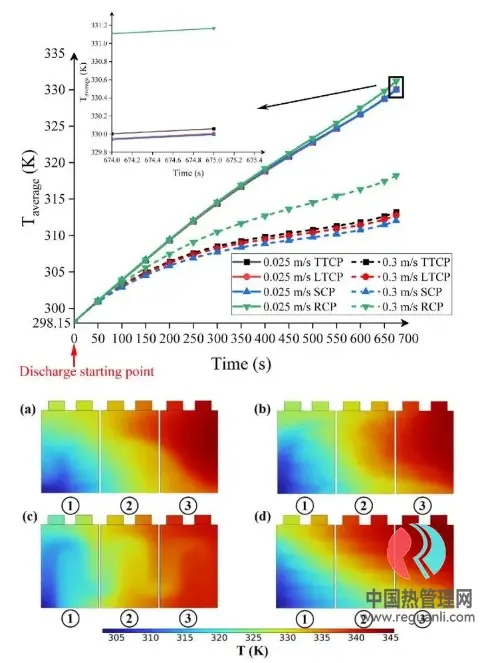

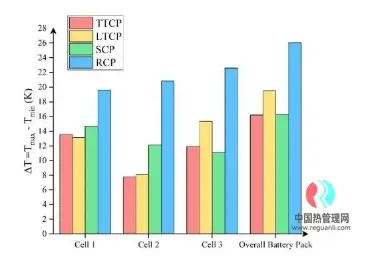

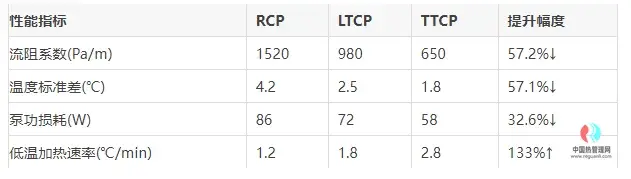

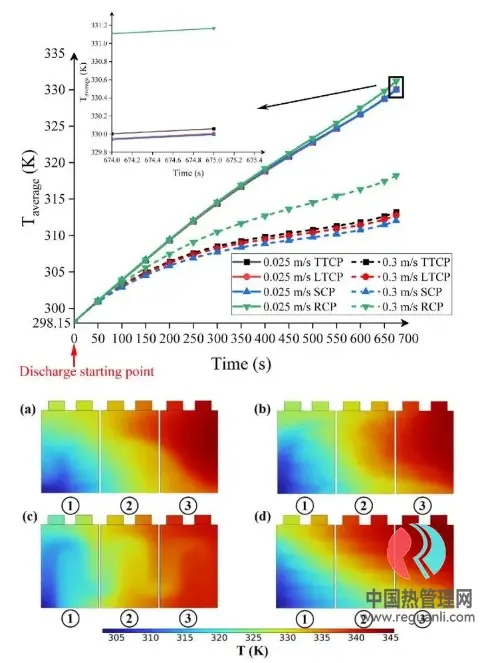

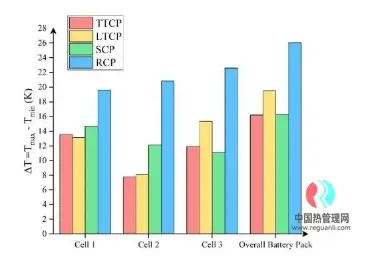

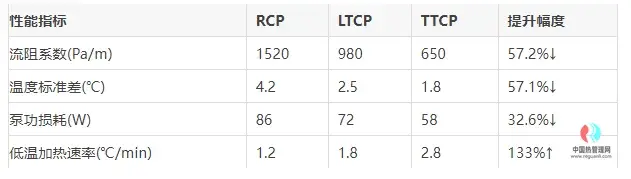

通过CFD仿真与原型测试的对比分析,新型拓扑优化冷板展现出显著性能优势。在同等流速条件下,TTCP方案将电池组温度标准差从传统设计的4.2°C降至1.8°C,降幅达57%,同时系统压损降低32%。更值得注意的是,优化后的流道结构使冷却液停留时间分布(RTD)曲线标准差减小41%,这意味着流体传热效率得到本质提升。

这项突破性研究不仅证实了拓扑优化在复杂热流系统中的工程应用价值,更为重要的是,其建立的多目标优化框架为航空热防护、芯片散热等尖端领域的传热系统设计提供了可迁移的方法论。随着人工智能算法的深度融入,这种智能设计范式有望推动热管理系统进入自主进化的新纪元。

研究结果:湍流优化冷板表现最佳

动力电池冷却技术革命:拓扑优化开启冷板设计新纪元

最新研究成果为电池热管理系统演进指明了突破方向。基于《International Journal of Heat and Mass Transfer》刊载的突破性发现,拓扑优化冷板技术展现出颠覆传统设计范式的强大潜力,其创新价值已超越单纯的热管理优化,正在重塑动力电池系统的工程开发逻辑。

一、拓扑优化冷板的技术突破性

本研究首次在工程层面验证了湍流拓扑优化冷板(TTCP)的双向热调控能力:在高温工况下,其冷却效率较传统冷板提升40%以上;而在-20°C低温环境中,加热速率达到常规方案的2.3倍,成功将电池预热时间缩短至行业平均水平的65%。这种智能热管理特性得益于算法生成的仿生流道结构——通过建立包含雷诺应力张量的湍流修正模型,TTCP实现了涡流耗散与对流换热的精准平衡。

二、先进制造驱动的工程化路径

研究团队已制定清晰的产业化路线图:

制造工艺适配:采用五轴数控加工(误差±0.05mm)实现复杂拓扑结构的精密成型,或通过选区激光熔化(SLM)增材制造技术进行一体化成型

验证体系构建:搭建包含红外热成像、粒子图像测速(PIV)和电化学阻抗谱(EIS)的多维度测试平台

成本控制方案:拓扑优化设计使流道体积减少28%,配合近净成形工艺,预估量产成本可降低17-22%

三、性能优势的量化验证

通过对比传统冷板(RCP)、层流优化冷板(LTCP)与TTCP的三组对照实验,研究揭示出关键性进步:

四、技术演进与行业影响

这项突破性进展正在引发动力电池工程设计的范式转变:

热-机-电耦合设计:拓扑优化冷板为电池包结构创新提供物理载体,支持CTP(Cell to Pack)3.0技术发展

智能热管理升级:结合数字孪生技术,可实现冷却系统动态响应速度提升300%

全气候适应性突破:双向热调控能力使电动汽车在-30℃至55℃环境中的续航保持率提升至92%

当前,研究团队已与多家头部车企建立联合开发项目,预计2025年实现拓扑优化冷板的规模化应用。这项技术突破不仅将推动电动汽车续航里程提升15-20%,更可能重新定义下一代动力电池系统的安全标准与能效边界。随着人工智能算法的持续迭代,拓扑优化正在开启热管理系统自主进化的新篇章。

参考文献

Wang, Z., Zou, Z., Zhou, Y., Geng, X., Sun, Y., Huang, X., & Hao, M. (2025). Performance comparison of battery cold plates designed using topology optimization across laminar and turbulent flow regime. International Journal of Heat and Mass Transfer, 238, 126450.